目次

パイプの切断

グルーブ加工の前にバンドソー等を使用しパイプを切断するが、その時切断面は直角が望ましい。斜めに切れると管端シール面幅が一定にグルーブ加工できず、性能が100%発揮できなくなる。

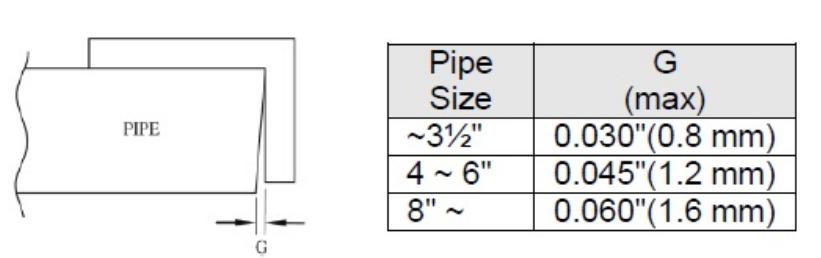

下記は海外メーカー技術文書からの引用。各メーカーにより若干見解の相違あり。

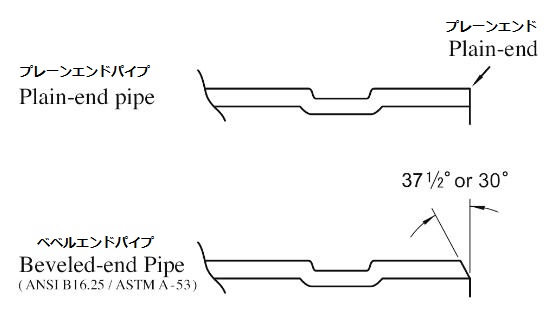

パイプの切断面

※現場でグルービングマシンの不具合で訪れた時に、べベルエンドパイプの開先を切断せずにそのままグルービング加工していたお客様がいらっしゃいました。

まだ設置していない材料については、加工のやり直しをご提案しました。開先は直角に切断してから加工するのが基本です。

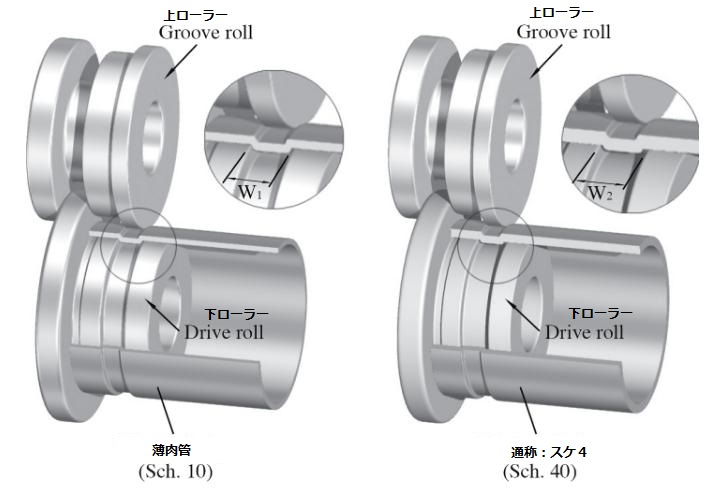

ローラーセットの種類

1.ステンレス用

2.SGP用

3.Sch40用

4.200A-300A大口径用

溝幅が1<2<3の順番に広くなります。

※SGPとSch40のローラーは海外のメーカーでは 溝幅を共用としてるところもあり。

4の大口径用はシール面(L)が50A-150Aより広いためローラーも広く転造できるような形状になっている。 ※ロールグルーブ寸法表

上記図3では、下ローラーの形状が異なっている。左側は薄肉管(Sch.10)右側は通称「スケ4」(Sch.40)と呼ばれるもので、右側W2の溝幅が、左のW1と比較してやや広く形状加工されている。

加工上の注意1(不適切ローラー)

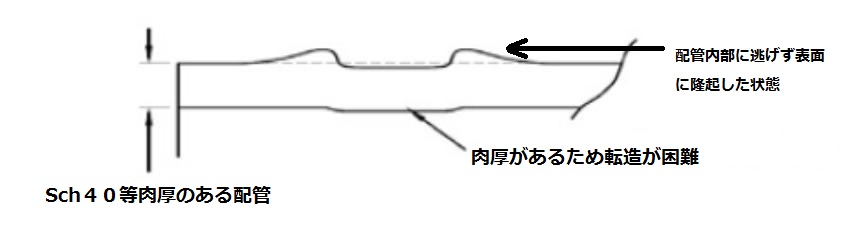

ステンレス管ローラーセットを使用してSch40管を加工した場合、下記図3-1のように表面が隆起してしまうため、ハウジング装着の際にメタルタッチしない等の支障が出る。隆起した部分をサンダー等で除去するとともに、溝が適切な深さに転造されていない可能性もあるため、溝ゲージ、周長ゲージ等で確認が必要。

※ロールグルーブの他にカットグルーブ方式により溝を形成する方式があります。配管の肉厚が9.5mm以上の場合は、転造によるグルーブ(溝)がうまく形成されず、上記のような形状になる恐れがあるため、カットグルーブ方式が推奨される場合もあります。しかし国内ではカットグルーブの問い合わせは年間数件程度の状況です。

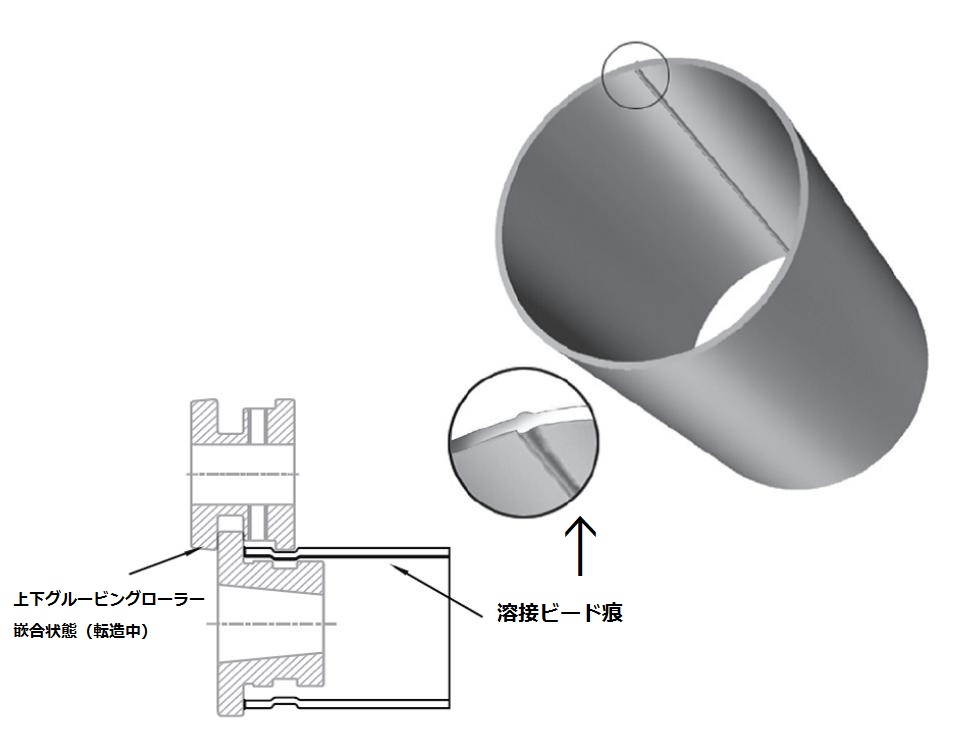

加工上の注意2(パイプへの転造)

上記図4のようなビード痕があるパイプをロールグルーブ転造する場合、上下ローラーが嵌合した際に、パイプ1回転ごとに異音とともに振動が発生し、マシンに高負荷の状態が定期的に発生する原因となる。

溝加工精度や後々になりマシンの寿命にも影響するため、当該部分のビード痕は予めサンダーで除去するか、シームレスパイプの使用が望ましい。

ロールグルービング転造終了後

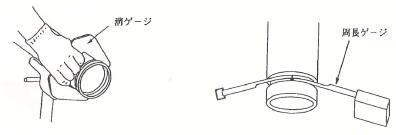

溝寸法の確認

溝ゲージを使用して確認します。

25A-150A 溝ゲージ

200A以上 周長ゲージ

管端ラッパの確認

ゲージ後部にラッパの許容差確認。範囲内であれば問題ありませんが、ゲージ内に入らず極端に広がりすぎているものは、使用せずに新規加工にて対応します。

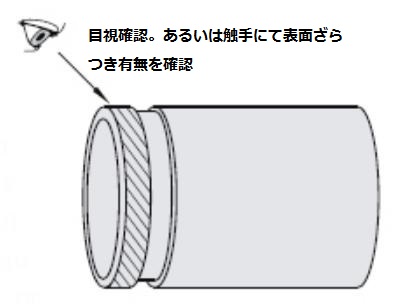

管端防錆処理

目視で表面に縦傷、凹凸とうのガスケットのシールに影響が出るものをベルトサンダー等で取り除きます。過剰にグラインドすると表面の防錆が剥離しますので、管端表面後は防錆処理が必要となります。ヘルメシール30Vが推奨ですが、特に指定が無ければ錆止めグレー等でも問題ありません。防錆を行い、シール面にたれ等がない事を確認します。ハケ塗りはむらやたれが起こりやすいので、スプレータイプ推奨です。

※管端防錆を行わないと後々漏水の原因となります。

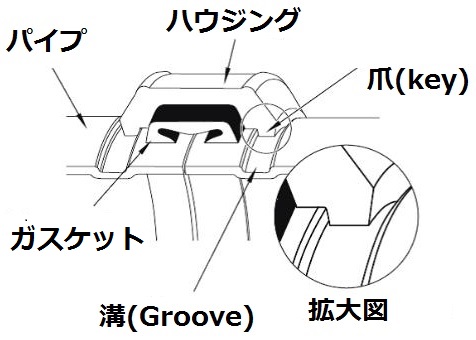

ハウジング形管継手組立図

図Xはハウジング継手の構造の断面図。標準タイプのガスケットを装着。